Spis treści

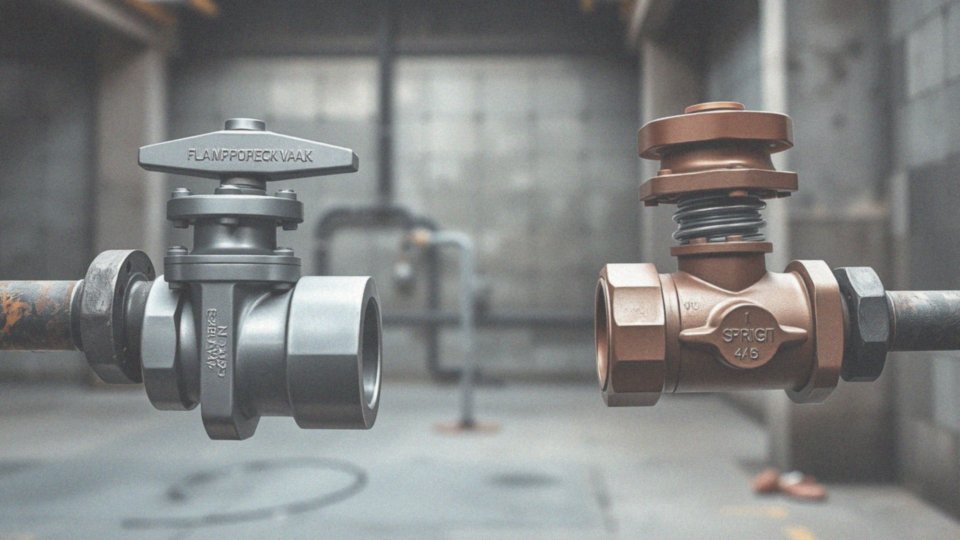

Co to jest zawór zwrotny klapowy?

Zawór zwrotny klapowy to istotny komponent w systemach hydraulicznych. Jego głównym zadaniem jest zapobieganie niepożądanemu przepływowi wstecznemu medium. Konstrukcja tego zaworu opiera się na klapie umocowanej na dźwigni, która otwiera się pod wpływem ciśnienia. Gdy cyrkulacja ustaje lub ruch medium cofa się, klapa zamyka się automatycznie.

Tego rodzaju zawory znajdują szerokie zastosowanie w różnych branżach, takich jak:

- wodociągi,

- przemysł,

- systemy ściekowe.

Ich zdolność do wytrzymywania wysokiego ciśnienia ma kluczowe znaczenie dla bezpieczeństwa. Zawory zwrotne klapowe przyczyniają się do zwiększenia ochrony w systemach, gdzie kontrola przepływu jest niezwykle istotna. Dzięki swojej budowie umożliwiają skuteczne zarządzanie kierunkiem ruchu medium, co jest ważne w licznych aplikacjach przemysłowych.

Jakość wykonania zaworu klapowego wpływa na jego długowieczność i niezawodność w trudnych warunkach. Ich zastosowanie jest szczególnie korzystne, gdy potrzebna jest precyzyjna kontrola ciśnienia oraz przepływu. Warto podkreślić ich rolę w podnoszeniu wydajności instalacji, ponieważ minimalizują ryzyko uszkodzeń związanych z niekontrolowanym przepływem wstecznym. W przypadku profesjonalnych instalacji dobór odpowiedniego zaworu klapowego ma wpływ na efektywność oraz bezpieczeństwo całego systemu.

Co to jest zawór zwrotny sprężynowy?

Zawór zwrotny sprężynowy to unikalny typ zaworu, który wykorzystuje mechanizm sprężynowy do blokowania przepływu medium w przeciwnym kierunku. Elementem wyróżniającym jest grzybek, odpowiedzialny za zamknięcie otworu przy zmianie kierunku przepływu. Taka konstrukcja skutecznie zapobiega wstecznym przepływom, co ma ogromne znaczenie w różnych zastosowaniach.

Zawory sprężynowe są szczególnie doceniane w instalacjach, które wymagają:

- cichego działania,

- efektywnej pracy przy niskim ciśnieniu,

- sprawności zapewniającej płynne działanie.

Dzięki tym cechom zwiększają komfort użytkowników. W kontekście przemysłowym te zawory doskonale sprawdzają się w regulacji przepływu w hydraulice, gdzie precyzyjne zarządzanie medium odgrywa kluczową rolę. Starannie dobrane zawory sprężynowe nie tylko zwiększają efektywność systemów, ale także zapewniają ich bezpieczeństwo poprzez eliminację ryzyka niepożądanych przepływów. Ich odporność na zróżnicowane warunki pracy sprawia, że są popularnym wyborem w wielu branżach.

Jak działa zawór zwrotny klapowy?

Zawór zwrotny klapowy to istotny element, który umożliwia przepływ medium w określonym kierunku. Kiedy medium próbuje płynąć w przeciwną stronę, klapa automatycznie się zamyka, co skutecznie zapobiega cofaniu. Taki mechanizm ma ogromne znaczenie, szczególnie w sieciach gazowych czy instalacjach wodnych, gdzie kluczowe jest zachowanie stabilności przepływu.

Dla prawidłowego działania zaworu konieczne jest zapewnienie adekwatnego ciśnienia. Warto zwrócić uwagę, że zawory zwrotne klapowe mają różnorodne kształty i rozmiary, co pozwala na ich zastosowanie w wielu różnych systemach, takich jak:

- pompy,

- systemy nawadniające,

- przemysłowe układy.

Ich konstrukcja jest zaprojektowana z myślą o jednostronnym działaniu, co z kolei umożliwia niezależną kontrolę nad przepływem. Aby zagwarantować optymalną efektywność oraz bezpieczeństwo, niezwykle ważna jest prawidłowa instalacja takiego zaworu. Wybór odpowiednich materiałów i rodzaju konstrukcji znacząco wpływa na żywotność i funkcjonalność zaworu, nawet w trudnych warunkach pracy. Ostatecznie, stosowanie dobrze dobranych zaworów zwrotnych ma kluczowe znaczenie dla prawidłowego funkcjonowania całego systemu.

Jak działa zawór zwrotny sprężynowy?

Zawór zwrotny sprężynowy funkcjonuje dzięki sprężynie, która trzyma go w zamkniętej pozycji, kiedy medium nie przepływa. Kiedy jednak medium podróżuje w odpowiednim kierunku, jego ciśnienie przekracza opór sprężyny, co pozwala na otwarcie zaworu. Gdy przepływ ustaje lub ciśnienie maleje, sprężyna ponownie zamyka zawór, skutecznie uniemożliwiając cofnięcie się medium.

Kluczowe elementy tego zaworu to:

- korpus,

- sprężyna,

- grzybek.

To grzybek podnosi się w reakcji na przepływ medium, co aktywuje otwieranie zaworu, a sprężyna przywraca go do stanu zamkniętego. Zawory te wykazują odporność na fluktuacje ciśnienia oraz różnorodne warunki eksploatacji, co czyni je doskonałym rozwiązaniem w systemach, gdzie stabilność przepływu jest kluczowa.

Stosowane w hydraulice oraz przemyśle, zawory sprężynowe skutecznie kontrolują przepływ cieczy i gazów, co minimalizuje ryzyko ich cofania. Choć w porównaniu do zaworów klapowych wymagają nieco większej siły do otwarcia, idealnie nadają się do aplikacji, które potrzebują precyzyjnej regulacji przepływu. Dzięki tym właściwościom, zawory sprężynowe znacząco podnoszą efektywność i stabilność w funkcjonowaniu systemów.

Jakie są kluczowe różnice między zaworem klapowym a zaworem sprężynowym?

Wybór między zaworem klapowym a sprężynowym zależy od specyficznych potrzeb związanych z daną aplikacją. Zawór klapowy otwiera się pod wpływem ciśnienia medium, co czyni go skutecznym rozwiązaniem w systemach, gdzie występują:

- duże przepływy,

- ciecze o wysokiej lepkości.

Dlatego idealnie nadaje się do hydrauliki, gdzie kluczowe jest ograniczenie oporów przepływu. Charakteryzujące się dużą trwałością oraz odpornością na wysokie ciśnienia, zawory klapowe zyskały popularność w przemyśle. Z kolei zawory sprężynowe działają na zasadzie mechanizmu sprężynowego. Aby je otworzyć, konieczne jest pokonanie oporu sprężyny, co sprawia, że ich działanie jest ciche i precyzyjne. Dzięki temu świetnie funkcjonują w aplikacjach wymagających:

- stabilnego przepływu.

Zawory sprężynowe okazują się bardzo wydajne w systemach o niskim ciśnieniu, chociaż ich skuteczność może maleć w przypadku dużych przepływów cieczy. Z punktu widzenia konstrukcji, zawór klapowy ma prostszą budowę, co ułatwia jego integrację w różnych systemach. Z drugiej strony, bardziej skomplikowany mechanizm zaworu sprężynowego może wymagać większej dokładności przy konserwacji.

W instalacjach charakteryzujących się dużymi przepływami i obciążeniem, zawory klapowe wykazują większą skuteczność. Natomiast zawory sprężynowe lepiej sprawdzają się w systemach, gdzie przepływ jest stały i kontrolowany. Warto zwrócić uwagę na kluczowe różnice między tymi rodzajami zaworów, które dotyczą zasady ich działania, efektywności w określonych warunkach oraz wymagań związanych z konserwacją. Wybierając odpowiednie rozwiązanie, warto uwzględnić zarówno warunki operacyjne, jak i kwestie związane z cichą pracą oraz precyzyjną regulacją przepływu.

Jakie są główne zalety zaworu zwrotnego klapowego?

Zawór zwrotny klapowy cieszy się dużym uznaniem w różnych systemach przemysłowych, a to dzięki wielu jego zaletom. Kluczową cechą jest niezwykła efektywność przy wysokich przepływach, co czyni go idealnym rozwiązaniem w instalacjach transportujących spore ilości cieczy. Ponadto, jego niskie opory przepływu przekładają się na łatwiejsze zarządzanie ciśnieniem oraz stabilność systemu. Trwałość również wyróżnia ten rodzaj zaworu. Wykonany jest z materiałów, które znoszą wysokie ciśnienia oraz temperatury, co gwarantuje niezawodność nawet w najtrudniejszych warunkach.

Długoterminowe użytkowanie wiąże się z niższymi kosztami utrzymania i ewentualnych wymian. Proces montażu jest niezwykle prosty, co pozwala na szybką instalację w różnych systemach. Dzięki konstrukcji zaprojektowanej z myślą o jednokierunkowym przepływie, zawór klapowy skutecznie zapobiega dławieniu ciśnienia, co z kolei poprawia wydajność całej instalacji. Co więcej, radzi sobie doskonale z cieczami o dużej lepkości, przez co staje się wszechstronnym rozwiązaniem w wielu dziedzinach, takich jak przemysł czy wodociągi.

Wysoka jakość wykonania przekłada się na bezpieczeństwo oraz efektywność, które są niezbędne do utrzymania optymalnej wydajności w wymagających warunkach operacyjnych.

Jakie są zalety korzystania z zaworu zwrotnego sprężynowego?

Zawór zwrotny sprężynowy oferuje szereg korzyści, które znacząco wpływają na:

- wydajność instalacji hydraulicznych,

- bezpieczeństwo instalacji hydraulicznych,

- komfort użytkowania.

Jego niemal bezgłośna praca podnosi komfort użytkowania, co jest niezwykle istotne. Dzięki zastosowaniu mechanizmu sprężynowego, zawór natychmiast się zamyka w momencie, gdy medium zaczyna płynąć w przeciwnym kierunku. Taki system skutecznie chroni przed niebezpiecznymi uderzeniami hydraulicznymi, które mogłyby prowadzić do uszkodzenia całej instalacji.

Wszechstronność tego typu zaworów sprawia, że można je montować w różnych pozycjach, co daje możliwość dostosowania ich do różnych aplikacji. Ich prosta budowa oraz łatwość w konserwacji sprawiają, że cieszą się popularnością zarówno w domowych, jak i przemysłowych systemach.

Przy odpowiednim doborze, zawory te doskonale funkcjonują w systemach z niższymi ciśnieniami, gdzie precyzyjna kontrola przepływu ma kluczowe znaczenie. Wysoka niezawodność zaworów sprężynowych to efekt ich odporności na zmiany ciśnienia, co czyni je solidnym rozwiązaniem w sytuacjach wymagających stałej regulacji przepływu. Budowa tych zaworów umożliwia precyzyjne ustalanie parametrów pracy, co jest istotne w wielu branżach.

Dzięki zastosowaniu zaworu zwrotnego sprężynowego, ogólne bezpieczeństwo systemu wzrasta, ponieważ skutecznie przeciwdziała przepływom wstecznym, zapewniając jednocześnie trwałą efektywność w długoterminowym użytkowaniu.

Jakie materiały są stosowane do produkcji zaworów zwrotnych?

Materiały używane do produkcji zaworów zwrotnych mają fundamentalne znaczenie dla ich efektywności oraz długowieczności. Do najczęściej stosowanych tworzyw należą:

- stal nierdzewna,

- mosiądz,

- żeliwo,

- brąz,

- różnorodne tworzywa sztuczne, takie jak PVC, PP i PVDF.

Wybór odpowiedniego materiału w dużej mierze zależy od rodzaju medium roboczego, które będzie przepływać przez zawór. Przykładowo:

- stal nierdzewna jest szczególnie polecana w instalacjach narażonych na korozję, ze względu na swoje doskonałe właściwości,

- mosiądz sprawdza się rewelacyjnie w systemach wodociągowych, gdzie jego wytrzymałość mechaniczna oraz odporność na wysokie ciśnienie są niezwykle istotne,

- żeliwo jest często wybierane w przypadku systemów o dużych średnicach.

Ponadto, kluczowe są różne parametry, takie jak ciśnienie robocze, temperatura oraz wymagania dotyczące higieny. W przemyśle spożywczym szczególną wagę przykłada się do bezpieczeństwa materiałów; dlatego tak istotne jest, aby wybrane tworzywa sztuczne były odpowiednie dla zdrowia. Ostatecznie, właściwy dobór materiałów ma znaczący wpływ na funkcjonalność oraz bezpieczeństwo zaworów w różnych zastosowaniach, co podkreśla ich rolę w instalacjach przemysłowych.

W jakich instalacjach stosuje się zawory zwrotne klapowe?

Zawory zwrotne klapowe zyskały popularność w licznych instalacjach, gdzie kluczowa jest kontrola przepływu medium. Ich uniwersalność sprawia, że stanowią doskonałe rozwiązanie dla systemów wodociągowych, gdzie regulują przepływ wody i zapobiegają cofaniu się cieczy. W przemyśle znalazły zastosowanie w rurociągach, które transportują różnorodne media, w tym te o dużej lepkości.

W instalacjach ściekowych te zawory skutecznie chronią przed niepożądanym przepływem zanieczyszczeń, co jest niezwykle istotne dla ochrony środowiska. W sieciach gazowych ich rola polega na zapewnieniu bezpieczeństwa poprzez zapobieganie cofaniu się gazu, co mogłoby prowadzić do niebezpiecznych incydentów. W systemach grzewczych, takich jak centralne ogrzewanie, zawory klapowe przyczyniają się do wzrostu efektywności hydrauliki, a także ograniczają ryzyko uszkodzeń.

Ich solidna konstrukcja sprawia, że dobrze znoszą wysokie ciśnienia i temperatury, co czyni je idealnym wyborem do wymagających aplikacji. Co więcej, te zawory minimalizują opory przepływu, co wpływa na lepszą efektywność energetyczną całego systemu. Na przykład podczas nawadniania skutecznie kontrolują przepływ wody, co pozwala na oszczędne gospodarowanie jej zasobami.

W jakich aplikacjach najlepiej sprawdzają się zawory zwrotne sprężynowe?

Zawory zwrotne sprężynowe znajdują zastosowanie w wielu dziedzinach, gdzie cicha i efektywna praca jest niezwykle istotna. Ich unikalne właściwości sprawiają, że doskonale sprawdzają się w domowych instalacjach, takich jak:

- systemy wodne,

- systemy grzewcze.

W takich systemach niemal bezgłośne działanie zwiększa komfort użytkowania, co z pewnością doceni każdy domownik. Mechanizm sprężynowy umożliwia natychmiastową reakcję na zmiany przepływu, co czyni je idealnym wyborem dla systemów, które wymagają dokładnej regulacji. W przypadkach mniejszych ciśnień, te zawory hydrauliczne osiągają doskonałe wyniki, zapewniając stabilność i bezpieczeństwo działania.

Dodatkowo, efektywnie kontrolują medium, co znacząco ogranicza ryzyko uderzeń hydraulicznych, co okazuje się kluczowe w sytuacjach, gdy ciśnienie zmienia się nagle. W kontekście błyskawicznego zamykania, co jest istotne, by zapobiegać przepływom wstecznym, zawory sprężynowe stają się niezawodną barierą.

Ich wykorzystanie nie ogranicza się tylko do systemów grzewczych; obecne są również w klimatyzacji oraz w innych urządzeniach, gdzie kontrola przepływu znacznie podnosi efektywność energetyczną. W przemyśle te zawory odgrywają kluczową rolę w systemach chłodzenia, gdzie ich zalety zapewniają trwałość oraz niezawodność nawet w trudnych warunkach pracy.

Jakie są ograniczenia przy zastosowaniu zaworów zwrotnych klapowych w instalacjach?

Zawory zwrotne klapowe niewątpliwie mają wiele atutów, jednak nie są wolne od pewnych ograniczeń. Oto niektóre z nich:

- większe rozmiary w porównaniu do zaworów sprężynowych mogą stwarzać trudności podczas instalacji w miejscach o ograniczonej przestrzeni,

- przy zamykaniu klapa może generować hałas oraz wywoływać uderzenia hydrauliczne, co bywa szkodliwe dla pozostałych elementów systemu,

- wymagają odpowiedniego ciśnienia otwarcia, które jest wyższe niż w przypadku modeli sprężynowych,

- zanieczyszczenia mogą gromadzić się na klapie, co prowadzi do jej nieprawidłowego działania oraz obniża ogólną efektywność systemu,

- często są droższe w utrzymaniu z powodu bardziej złożonej konstrukcji wiążącej się z koniecznością stosowania skomplikowanych procedur serwisowych.

Dlatego w systemach o wysokiej dynamice przepływu warto rozważyć alternatywy, takie jak zawory sprężynowe, które oferują prostszą obsługę i mniej problemów związanych z zanieczyszczeniami.

W jakich sytuacjach zawór zwrotny sprężynowy wykazuje lepszą wydajność?

Zawór zwrotny sprężynowy to efektywne rozwiązanie, które doskonale sprawdza się w:

- cichych operacjach,

- szybkim zamykaniu.

Jest szczególnie użyteczny w instalacjach o niskim ciśnieniu, gdzie precyzyjna regulacja przepływu ma kluczowe znaczenie. Mechanizm sprężynowy pozwala na błyskawiczne zamykanie zaworu, co znacznie minimalizuje ryzyko uderzeń hydraulicznych mogących zagrażać integralności systemu. Co ważne, ten typ zaworu można zainstalować w różnych pozycjach, co zwiększa jego wszechstronność. Gwarantuje on stabilne parametry pracy, nawet gdy ciśnienie ulega zmianom. W branży, gdzie bezpieczeństwo i efektywność są priorytetami, niezawodność tych zaworów jest nie do przecenienia.

Ponadto, ich cicha praca czyni je świetnym wyborem w instalacjach wodnych i grzewczych, co znacznie podnosi komfort użytkowania. Z kolei ich zdolność do precyzyjnej regulacji przepływu sprawia, że zawory sprężynowe odgrywają istotną rolę w hydraulice, przyczyniając się do poprawy ogólnej efektywności systemu. Warto przy wyborze tego typu zaworu uwzględnić konkretne warunki jego zastosowania.

Jakie parametry pracy zaworów zwrotnych klapowych i sprężynowych?

Parametry pracy zaworów zwrotnych klapowych oraz sprężynowych mają kluczowe znaczenie dla ich wydajności w różnych instalacjach. Istnieje kilka ważnych aspektów, które warto omówić:

- Ciśnienie nominalne – To maksymalne ciśnienie, w którym zawór funkcjonuje poprawnie. Różnice między zaworami klapowymi a sprężynowymi są istotne w kontekście ich zastosowań w różnych systemach.

- Temperatura pracy – Zawory muszą być dostosowane do mediów o zróżnicowanej temperaturze. Zazwyczaj zawory klapowe potrafią wytrzymać wyższe temperatury niż sprężynowe, co sprawia, że lepiej sprawdzają się w ekstremalnych warunkach.

- Zakres przepływu – Ważne jest, aby zawory zwrotne były przystosowane do konkretnego przepływu medium. Warto zauważyć, że zawory klapowe charakteryzują się mniejszymi oporami w porównaniu do tych sprężynowych.

- Średnica nominalna – Dobrze dobrana średnica zaworu powinna być zgodna z średnicą rury, by zapewnić właściwy przepływ.

- Materiał wykonania – Zawory mogą być wytwarzane z różnych materiałów, takich jak stal nierdzewna, mosiądz czy tworzywa sztuczne, co wpływa na ich odporność na korozję oraz ogólną trwałość.

- Współczynnik oporu przepływu – Zawory klapowe zazwyczaj mają niższe opory, co podnosi efektywność energetyczną całego systemu.

- Ciśnienie otwarcia – Dla zaworów sprężynowych ważne jest, aby ciśnienie medium było dostateczne do pokonania oporu sprężyny.

- Szczelność – To kluczowy parametr, który zapobiega niepożądanym przepływom wstecznym, mogącym prowadzić do uszkodzeń w systemach.

- Odporność na korozję – Właściwy dobór materiałów ma duże znaczenie dla długotrwałej efektywności zaworów w różnych mediach.

Dostosowanie wszystkich tych parametrów jest niezbędne dla optymalnej pracy zarówno zaworów klapowych, jak i sprężynowych. W każdym systemie z przepływem medium odpowiednie konfiguracje są kluczowe dla zapewnienia ich prawidłowego funkcjonowania.

Jakie czynniki należy wziąć pod uwagę przy wyborze zaworu zwrotnego?

Wybór właściwego zaworu zwrotnego, bez względu na to, czy mówimy o zaworze klapowym, czy sprężynowym, to proces, który wymaga uwzględnienia wielu istotnych aspektów. Przede wszystkim, warto zwrócić uwagę na rodzaj medium roboczego. Na przykład, w przypadku cieczy o dużej lepkości, lepiej sprawdzą się zawory klapowe, które charakteryzują się mniejszymi oporami przepływu. W sytuacji, gdy mamy do czynienia z gazami, bardziej wskazane są zawory sprężynowe, które efektywnie reagują na zmiany ciśnienia.

Kolejnym kluczowym czynnikiem jest ciśnienie robocze. Zawory muszą być odpowiednio dostosowane do tych warunków, aby mogły działać niezawodnie. Również temperatura robocza jest istotna, ponieważ różne materiały mogą inaczej reagować w różnych warunkach termicznych. Warto wspomnieć, że lepkość medium również wpływa na decyzję o doborze zaworu; w przypadkach wysokiej lepkości zawory klapowe mogą mieć przewagę dzięki swojej konstrukcji.

Nie można zapominać o wymaganiach dotyczących szczelności. W systemach, gdzie medium ma tendencję do cofania się, ryzyko problemów może być znaczne. Odpowiednie dopasowanie wielkości przepływu do średnicy rurociągu jest kluczowe dla efektywności działania. Warunki montażu także odgrywają ważną rolę. Niektóre modele wymagają więcej przestrzeni, aby mogły funkcjonować prawidłowo.

Koszty zakupu i eksploatacji to kolejny niezbędny aspekt, który należy rozważyć. Czasami droższy zawór okazuje się bardziej opłacalny w dłuższej perspektywie, ponieważ wymaga mniej konserwacji i rzadziej musi być wymieniany. Na koniec, warto szczegółowo przeanalizować specyfikę aplikacji, w której zawór będzie stosowany. Różne branże, od przemysłowej do budowlanej, mają swoje unikalne potrzeby. Właściwy dobór zaworu do realnych warunków operacyjnych zapewnia optymalną efektywność oraz niezawodność systemu.

Jakie błędy należy unikać podczas wyboru zaworu zwrotnego?

Wybierając zawór zwrotny, warto zwrócić uwagę na kilka kluczowych aspektów, aby uniknąć powszechnych błędów. Przede wszystkim istotne jest, aby materiał zaworu był odpowiednio dopasowany do medium, ponieważ niewłaściwy wybór może prowadzić do szybkiego uszkodzenia. Na przykład:

- zawory mosiężne nie sprawdzają się w środowiskach o silnej korozji, co może prowadzić do ich degradacji,

- ciśnienie oraz temperatura robocza – zawór, który nie jest przystosowany do pracy w wysokociśnieniowych warunkach, może ulec awarii,

- lepkość medium – zawory klapowe dobrze radzą sobie z cieczami o niskiej lepkości, podczas gdy te sprężynowe są bardziej efektywne w innych sytuacjach,

- samoszczelność zaworu – zbyt luźne dopasowanie może prowadzić do niepożądanych przepływów w przeciwnym kierunku,

- dobór średnicy zaworu do rury – zbyt mała może zwiększać opory i obniżać wydajność całego systemu,

- warunki montażu – ograniczona przestrzeń może stwarzać dodatkowe trudności.

Koszty eksploatacji to kolejny istotny element; tańsze zawory mogą przynosić wyższe wydatki na dłuższą metę z powodu konieczności częstszych napraw. Aby osiągnąć najlepsze efekty, niezbędne jest zrozumienie specyfiki aplikacji, w jakiej zawór będzie używany, ponieważ różne branże mają odmienne wymagania. Proaktywne unikanie tych pułapek przyczynia się do zwiększenia efektywności oraz bezpieczeństwa systemu hydraulicznego.

Jakie są zalecenia dotyczące konserwacji zaworów zwrotnych?

Zalecenia dotyczące konserwacji zaworów zwrotnych mają ogromne znaczenie dla ich wydajności oraz bezpieczeństwa w różnych systemach instalacyjnych. Regularne sprawdzanie szczelności każdego zaworu pozwala uniknąć niepożądanych wycieków, które mogłyby zagrozić całemu mechanizmowi.

Czyszczenie z osadów i zanieczyszczeń to kluczowy element utrzymania ich sprawności, ponieważ brud może negatywnie wpłynąć na prawidłowe działanie, prowadząc do zatykania lub poważnych uszkodzeń. Warto również pamiętać o smarowaniu ruchomych części, takich jak osie i dźwignie, co zapewnia ich płynne funkcjonowanie i znacząco zmniejsza ryzyko zużycia.

W przypadku zaworów sprężynowych istotne jest, aby regularnie monitorować stan sprężyn, które odgrywają kluczową rolę w efektywności zaworu. Wymiana uszkodzonych uszczelek to kolejny niezbędny krok, który pozwala utrzymać szczelność systemu.

Nie należy także lekceważyć hałasu i wibracji występujących podczas pracy zaworu; ich zwiększona intensywność może świadczyć o problemach technicznych, które wymagają szybkiej reakcji. Okresowe przeglądy techniczne zgodne z wytycznymi producenta są kluczowe dla długoterminowej efektywności zaworów zwrotnych.

Dzięki odpowiedniej konserwacji nie tylko zwiększamy bezpieczeństwo całego systemu, ale także minimalizujemy ryzyko awarii, co ma istotne znaczenie zarówno w przemyśle, jak i w warunkach domowych.

Co zrobić, aby zapewnić długoterminową efektywność zaworów zwrotnych?

Aby długo cieszyć się sprawnym działaniem zaworów zwrotnych, warto przestrzegać kilku istotnych zasad:

- dobór odpowiedniego zaworu do konkretnego zastosowania,

- uwzględnienie rodzaju medium oraz warunków panujących w instalacji, takich jak ciśnienie i temperatura robocza,

- regularne przeglądy i konserwacja, które mają ogromne znaczenie dla utrzymania sprawności zaworu,

- systematyczne sprawdzanie szczelności oraz czyszczenie z osadów,

- monitorowanie parametrów pracy, takich jak ciśnienie oraz temperatura, aby umożliwić wczesne wykrywanie nieprawidłowości,

- instalowanie filtrów i separatorów zanieczyszczeń w celu ochrony zaworu przed korozją i uszkodzeniami,

- unikanie przeciążeń oraz gwałtownych zmian ciśnienia,

- dbałość o czystość medium roboczego jako kluczowy czynnik dla długotrwałego funkcjonowania zaworów zwrotnych.

Wdrażanie tych zasad znacząco podnosi efektywność oraz niezawodność całego systemu.

Jakie problemy mogą wystąpić w przypadku nieprawidłowego działania zaworów zwrotnych?

Nieprawidłowe funkcjonowanie zaworów zwrotnych, zarówno klapowych, jak i sprężynowych, może prowadzić do poważnych problemów w systemach hydraulicznych. Jednym z głównych zagrożeń jest wsteczny przepływ medium, który może spowodować zablokowanie instalacji i uszkodzenie innych jej elementów. Nieszczelność zaworów prowadzi do utraty medium, co w efekcie obniża efektywność całego systemu. Dodatkowo, niewłaściwe działanie zaworów często objawia się:

- hałasem i wibracjami,

- przyspieszonym zużyciem ich komponentów,

- uderzeniami hydraulicznymi,

- zagrożeniem dla przewodów oraz pozostałych części,

- wzrostem kosztów związanych z naprawami.

Zwiększone zużycie energii to kolejny skutek problematycznego działania zaworów, które często przekłada się na wyższe rachunki za prąd. Ponadto, korozja zaworów, zwłaszcza tych wykonanych z materiałów wrażliwych na działanie chemikaliów, oraz zatykanie ich przez osady mogą ograniczać ich wydajność. Nieodpowiedni dobór zaworów do konkretnego medium lub bieżących warunków pracy również ma wpływ na efektywność systemu. Z tego względu regularne monitorowanie stanu zaworów oraz ich systematyczna konserwacja są niezwykle istotne dla zapewnienia długotrwałej efektywności i bezpieczeństwa całej instalacji hydraulicznej.