Spis treści

Czym jest zawór zwrotny i jakie ma zastosowanie?

Zawór zwrotny to niezwykle ważne urządzenie, które samodzielnie reguluje przepływ cieczy, pozwalając jej na ruch wyłącznie w jednym kierunku. Jego kluczowym zadaniem jest zapobieganie cofaniu się medium, co ma istotne znaczenie w różnych typach systemów, takich jak:

- centralne ogrzewanie,

- hydraulika,

- instalacje wodne,

- sprężone powietrze.

W kontekście instalacji ciśnieniowych, pełni on rolę zabezpieczającą, gwarantując, że medium nie cofnie się, co mogłoby spowodować poważne uszkodzenia. W przypadku hydraulicznych i wodnych układów, zawór zwrotny przyczynia się do efektywnego działania całego systemu. Jego funkcjonalność polega nie tylko na ochronie przed cofaniem się medium, ale również na utrzymaniu stabilności ciśnienia. Przykładowo, w systemach sprężonego powietrza obecność takiego zaworu jest istotna, by uniknąć problemów mogących zakłócić pracę sprężarek. Aby zapewnić optymalną pracę zaworu zwrotnego, ważne jest dostosowanie jego typu do konkretnej aplikacji oraz panujących warunków roboczych. Dlatego też, te urządzenia są fundamentalnym elementem, który pozwala na zwiększenie efektywności i bezpieczeństwa różnych instalacji. Oferują one nie tylko właściwy kierunek przepływu, ale także chronią systemy przed niepożądanymi incydentami związanymi z niekontrolowanym cofaniem się medium.

Jak działa zawór zwrotny w instalacjach C.O.?

W systemach centralnego ogrzewania zawór zwrotny odgrywa niezwykle ważną rolę w kontrolowaniu przepływu medium grzewczego, jak woda czy glikol. Funkcjonuje on na zasadzie różnicy ciśnień:

- otwiera się, gdy ciśnienie z przodu jest wyższe, niż to, które występuje za zaworem,

- gdy medium porusza się we właściwym kierunku, zawór pozostaje w pozycji otwartej, co pozwala na efektywny przepływ,

- gdy ciśnienie maleje lub podejmowane są próby przepływu w przeciwną stronę, zawór automatycznie się zamyka.

Dzięki tej mechanice zapobiega zjawisku cofania się medium. Zawór zwrotny jest więc istotny dla stabilności całego systemu, chroniąc przed niepożądanym cofnięciem się czynnika grzewczego w obrębie instalacji. Jego sprawne działanie przekłada się na wydajność oraz bezpieczeństwo całego układu. Zainstalowanie tego elementu jest kluczowe, by uniknąć potencjalnych problemów, które mogłyby skutkować uszkodzeniami.

Warto również podkreślić, że wybór odpowiedniego zaworu powinien być dostosowany do indywidualnych warunków danej instalacji. Ważne są tutaj parametry, jak ciśnienie otwarcia, które mają wpływ na efektywność i trwałość działania zaworu. Odpowiednio dobrany oraz zamontowany zawór zwrotny stanowi podstawę sprawnego funkcjonowania systemów grzewczych.

W jakich instalacjach montuje się zawory zwrotne?

Zawory zwrotne pełnią istotną rolę w różnych systemach, które wymagają precyzyjnego zarządzania przepływem medium. Ich zastosowania są naprawdę różnorodne, obejmując wiele instalacji. W instalacjach wodnych, na przykład, używane są w:

- systemach zaopatrzenia w wodę pitną i użytkową, gdzie ich funkcja zapobiega cofaniu się medium, co mogłoby prowadzić do zagrożenia zanieczyszczeniem,

- systemach grzewczych, takich jak centralne ogrzewanie lub podgrzewanie wody, gdzie skutecznie chronią przed niekorzystnym cofaniem się czynnika grzewczego,

- instalacjach sprężonego powietrza, gdzie przeciwdziałają niepożądanym ruchom powietrza, co jest istotne dla skutecznej pracy sprężarek,

- hydraulice, gdzie zapobiegają niekontrolowanemu cofaniu się oleju oraz innych płynów roboczych, co mogłoby prowadzić do uszkodzeń sprzętu,

- kotłowniach, gdzie są kluczowe dla bezpieczeństwa, chroniąc przed nieprawidłowymi ruchami medium.

W każdej z tych instalacji niezwykle ważne jest, aby odpowiednio dobierać te elementy, co zapewnia efektywność ich działania oraz bezpieczeństwo użytkowania. Dzięki nim można stabilizować ciśnienie oraz minimalizować ryzyko uszkodzeń systemów, co znacząco podnosi ich funkcjonalność.

Jakie są najważniejsze funkcje zaworu zwrotnego?

Zawór zwrotny pełni niezwykle ważną funkcję w kontekście efektywności oraz bezpieczeństwa rozmaitych instalacji. Jego podstawowa rola polega na zapewnieniu, że medium może przepływać tylko w jednym kierunku. Dzięki temu chroni urządzenia, takie jak pompy, przed uszkodzeniami, które mogą wynikać z cofania się cieczy. Taki niekontrolowany ruch cieczy mógłby prowadzić do poważnych problemów, w tym zanieczyszczenia całego systemu.

Ponadto, zawór zwrotny przyczynia się do utrzymywania stabilnego ciśnienia w instalacjach, co sprawia, że systemy hydrauliczne i cieplne funkcjonują bardziej efektywnie. Działa on jak mechanizm zabezpieczający, który minimalizuje ryzyko przedostawania się zanieczyszczeń do medium roboczego.

W kontekście instalacji ciśnieniowych, jego obecność jest wręcz niezbędna dla zapewnienia pełnego bezpieczeństwa użytkowania. Eliminuje zagrożenia związane z ewentualnymi awariami systemów. Na przykład w instalacjach sprężonego powietrza, zawór zwrotny zapobiega niekontrolowanym ruchom powietrza, co chroni sprężarki przed ewentualnymi uszkodzeniami.

Jest to istotny element, którego znaczenie dla długotrwałego, a przede wszystkim bezpiecznego działania różnorodnych systemów nie może być przeceniane. Zawory zwrotne stanowią kluczowy składnik instalacji hydraulicznych, wodnych oraz grzewczych, a ich właściwe funkcjonowanie ma zasadnicze znaczenie dla sprawności całego systemu.

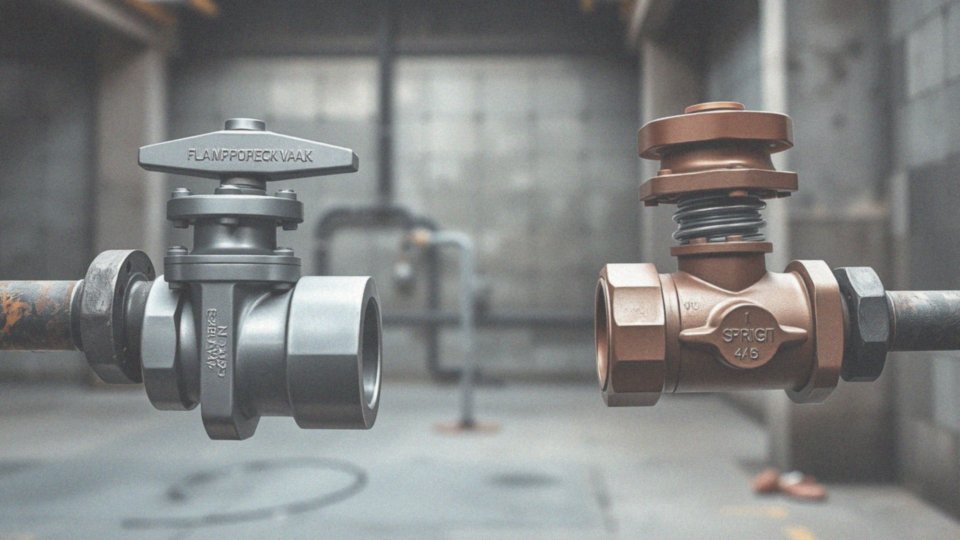

Jakie rodzaje zaworów zwrotnych istnieją?

Zawory zwrotne można klasyfikować na różne typy, w zależności od ich konstrukcji oraz sposobu działania. Przedstawiam najczęściej spotykane rodzaje:

- Zawory grzybkowe – ich zamknięcie przypomina grzybka, zapewniając doskonałe uszczelnienie, co czyni je idealnym wyborem do instalacji o wysokim ciśnieniu.

- Zawory kulowe – działają na zasadzie obracającej się kuli, która kontroluje przepływ medium. Są powszechnie stosowane w systemach wodociągowych, ze względu na swoją efektywność.

- Zawory klapowe – wyposażone w klapę, która otwiera się pod wpływem przepływu cieczy, sprawdzają się świetnie w instalacjach grzewczych.

- Zawory sprężynowe – dzięki zastosowaniu sprężyny, zamykają się automatycznie, co ułatwia regulację w sytuacjach o zmiennym ciśnieniu.

- Zawory grawitacyjne – ich działanie opiera się na grawitacji, co pozwala na automatyczne zamknięcie w przypadku braku przepływu.

- Zawory z obciążeniem – otwierają się jedynie pod wpływem określonego ciśnienia, co zwiększa ich stabilność w specyficznych warunkach.

Właściwy dobór zaworu zwrotnego jest niezwykle istotny. Musi być on dostosowany do charakterystyki konkretnej instalacji oraz medium, co ma znaczący wpływ na jego wydajność oraz długowieczność. Użycie odpowiednich zaworów sprzyja efektywności oraz bezpieczeństwu systemów hydraulicznych i grzewczych.

Co to jest różnica ciśnień w kontekście zaworu zwrotnego?

Różnica ciśnień związana z zaworem zwrotnym odnosi się do ciśnienia medium roboczego znajdującego się przed i za tym urządzeniem. Zawór otwiera się, gdy ciśnienie z przodu przewyższa ciśnienie z tyłu o określoną wartość, znaną jako ciśnienie otwarcia. Aby ciecz mogła swobodnie przepływać, ciśnienie przed zaworem musi pokonać opór elementu zamykającego, takiego jak:

- grzybek,

- kula.

W sytuacji, gdy ciśnienie za zaworem jest równe lub większe od ciśnienia przed nim, zawór pozostaje nieotwarty. Taki mechanizm jest niezmiernie ważny, ponieważ zapobiega cofaniu się medium, co z kolei jest kluczowe dla bezpieczeństwa i stabilności systemów, jak hydraulika czy centralne ogrzewanie. Działanie tych zaworów zapewnia, że przepływ cieczy odbywa się w jednym, określonym kierunku. Odpowiednia różnica ciśnień nie tylko reguluje kierunek przepływu, ale również chroni instalacje przed ewentualnymi uszkodzeniami wynikającymi z niekontrolowanego cofania się medium. Dodatkowo, wykorzystanie zaworów zwrotnych przyczynia się do zwiększenia efektywności całego systemu.

Jakie materiały są używane w budowie zaworów zwrotnych?

W konstrukcji zaworów zwrotnych wykorzystuje się różnorodne materiały, które są starannie dopasowane do charakterystyki medium roboczego oraz warunków, w jakich będą zainstalowane. Wśród najczęściej stosowanych surowców znajdują się:

- stal, w tym stal nierdzewna,

- mosiądz,

- żeliwo,

- brąz,

- różne tworzywa sztuczne, takie jak polipropylen i PVC.

Wybór konkretnego materiału jest uzależniony od kluczowych czynników, takich jak:

- odporność na korozję,

- ciśnienie robocze,

- temperatura otoczenia.

Na przykład, stal nierdzewna wyróżnia się wysoką odpornością na korozję, co sprawia, że jest idealnym rozwiązaniem wszędzie tam, gdzie medium robocze ma właściwości chemicznie agresywne. Mosiądz z kolei, dzięki swoim doskonałym właściwościom mechanicznym, często znajduje zastosowanie w instalacjach wodnych oraz grzewczych. Z kolei tworzywa sztuczne, takie jak polipropylen czy PVC, szczególnie doceniane są w sytuacjach wymagających niskiej wagi oraz odporności na działanie chemikaliów, szczególnie w niższych temperaturach i ciśnieniach. W bardziej złożonych systemach ciśnieniowych dobór materiału do budowy zaworu zwrotnego ma kluczowe znaczenie. Odpowiednia decyzja o doborze materiałów przekłada się na trwałość i bezpieczeństwo całego układu. Jest to istotne nie tylko dla efektywności ich działania, ale również dla ich długowieczności w różnorodnych zastosowaniach.

Jakie parametry, którymi powinien charakteryzować się zawór zwrotny?

Aby zawór zwrotny działał skutecznie i bezpiecznie w różnych systemach, ważne jest jego odpowiednie dopasowanie do kilku kluczowych parametrów. Przede wszystkim, mamy ciśnienie robocze, które definiuje maksymalne ciśnienie, w którym zawór powinien funkcjonować. Zgadza się ono z parametrami systemu, co zapobiega potencjalnym uszkodzeniom. Kolejnym istotnym aspektem jest temperatura robocza, czyli zakres temperatury medium, w jakiej mogą operować zawory. Materiały, z których są zbudowane, muszą być zgodne z tym zakresem, aby zmniejszyć ryzyko deformacji lub uszkodzeń.

- średnica nominalna – musi ona pasować do średnicy rurociągu; jeśli będzie za mała, spowoduje spadki ciśnienia, natomiast zbyt duża średnica może prowadzić do nieefektywności,

- ciśnienie otwarcia – określa minimalną różnicę ciśnień niezbędną do otwarcia zaworu; powinno być dostosowane do wymagań konkretnej instalacji, by zapewnić sprawne działanie,

- szczelność – odnosi się do dopuszczalnego przecieku; jest to istotne dla funkcjonowania oraz bezpieczeństwa systemu,

- rodzaj przyłącza – może być gwintowane, kołnierzowe bądź wtykowe; to element decydujący o sposobie montażu zaworu.

Wybór odpowiedniego przyłącza ma wpływ zarówno na łatwość instalacji, jak i na późniejszą konserwację. Odpowiednie dopasowanie powyższych parametrów do specyfiki instalacji zwiększa bezpieczeństwo i efektywność całego systemu.

Jakie zanieczyszczenia mogą wpływać na działanie zaworów zwrotnych?

Zanieczyszczenia mają istotny wpływ na funkcjonowanie zaworów zwrotnych, stwarzając liczne problemy w hydraulice oraz systemach grzewczych. Do najczęściej spotykanych zanieczyszczeń należą:

- osady,

- rdza,

- kamień kotłowy,

- piasek,

- różnorodne ciała stałe.

Te zanieczyszczenia mogą blokować elementy zamykające. Takie blokady prowadzą do nieszczelności lub podwyższenia ciśnienia otwarcia, co znacząco obniża efektywność działania zaworu. Nagromadzenie tych substancji wewnątrz zaworu przyspiesza proces jego zużycia, dlatego w instalacjach, gdzie zanieczyszczenia są powszechne, kluczowe staje się zastosowanie odpowiednich rozwiązań ochronnych.

Siatki filtracyjne stanowią skuteczny sposób na oczyszczenie medium przed jego dotarciem do zaworu zwrotnego, minimalizując ryzyko uszkodzeń i poprawiając funkcjonalność całego systemu. Regularne przeglądy i konserwacja zaworów, a także stosowanie filtrów w instalacjach wodnych oraz systemach ze sprężonym powietrzem, jest niezbędne dla zapewnienia ich prawidłowego działania i przedłużenia żywotności. Efektywne zarządzanie kwestiami związanymi z zanieczyszczeniami ma wpływ nie tylko na wydajność systemów, ale również na bezpieczeństwo ich użytkowania.

Jak montować zawory zwrotne w instalacjach grzewczych?

Montaż zaworu zwrotnego w systemach grzewczych wiąże się z przestrzeganiem kilku istotnych zasad, które pomagają zapewnić skuteczne działanie instalacji:

- dobór odpowiedniej wielkości zaworu, dostosowanej do średnicy rurociągu,

- właściwy kierunek przepływu zgodny z oznaczeniem na obudowie zaworu,

- staranne oczyszczenie rurociągu z zanieczyszczeń,

- umożliwienie łatwego dostępu do zaworu,

- montaż zaworu zwrotnego za pompą, a przed zaworem odcinającym.

Taki układ umożliwia odpowiednią kontrolę nad przepływem medium grzewczego. Zminimalizowanie naprężeń na zaworze także ma kluczowe znaczenie dla jego trwałości; zbyt duży nacisk lub błędny montaż mogą prowadzić do uszkodzeń. Dlatego tak istotne jest stosowanie odpowiednich technik instalacyjnych oraz właściwych narzędzi. Przyłącza gwintowane lub inne metody montażu powinny być zgodne z wymogami instalacji.

Nie zapominajmy o systematycznej konserwacji zaworów zwrotnych, która ma ogromne znaczenie dla ich długowieczności i funkcjonalności. Regularne przeglądy umożliwiają wczesne dostrzeganie ewentualnych problemów, co z kolei pozwala na zabezpieczenie instalacji przed poważnymi awariami. Przestrzegając powyższych zasad, zawory zwrotne skutecznie wspierają działanie systemów grzewczych, zapewniając im stabilność oraz bezpieczeństwo.

Jak konserwować zawory zwrotne, aby zapewnić ich prawidłowe działanie?

Konserwacja zaworów zwrotnych odgrywa kluczową rolę w zapewnieniu ich prawidłowego funkcjonowania oraz bezpieczeństwa w różnych systemach. Systematyczne sprawdzanie szczelności tych elementów jest niezbędne, ponieważ nieszczelności mogą prowadzić do poważnych problemów w instalacjach ciśnieniowych. Zanieczyszczenia, takie jak osady czy rdza, mogą zablokować mechanizmy zamykające, dlatego regularne ich czyszczenie jest absolutnie konieczne.

Warto pamiętać o:

- smarowaniu ruchomych części, co znacząco wydłuża żywotność zaworu zwrotnego,

- wymianie uszkodzonych uszczelek i sprężyn, co ma ogromne znaczenie dla efektywności uszczelnienia oraz stabilności ciśnienia w systemie,

- okresowych kontrolach stanu technicznego, aby w porę dostrzec potencjalne usterki.

Podczas przeprowadzania konserwacji trzeba zachować szczególną ostrożność, aby nie uszkodzić elementu zamykającego, bo jego prawidłowe działanie jest fundamentem bezpieczeństwa instalacji. Rzetelne podejście do konserwacji nie tylko zwiększa trwałość i efektywność zaworów zwrotnych, ale ma również znaczenie w instalacjach wodnych i systemach sprężonego powietrza. Regularne działania w tym zakresie zapobiegają poważnym awariom oraz ograniczają ryzyko zanieczyszczenia medium roboczego, co zwiększa bezpieczeństwo użytkowania.

Jakie problemy mogą wystąpić w przypadku uszkodzenia zaworu zwrotnego?

Uszkodzenie zaworu zwrotnego może prowadzić do poważnych problemów w różnych systemach, takich jak hydraulika czy sprężone powietrze. Jednym z głównych efektów jest przepływ wsteczny medium, co może zanieczyścić cały system. Dodatkowo, obniża się wydajność, a to często skutkuje wzrostem ciśnienia w miejscach, gdzie nie jest to pożądane, co z kolei zwiększa ryzyko uszkodzeń innych elementów, w tym pomp.

Wycieki są szczególnie niebezpieczne, mogą prowadzić do awarii i stwarzać zagrożenia dla użytkowników. W instalacjach ciśnieniowych brak właściwej regulacji przepływu rodzi potencjalnie niebezpieczne sytuacje. Zazwyczaj uszkodzenia zaworów zwrotnych są wynikiem nagromadzenia różnorodnych zanieczyszczeń, takich jak:

- rdza,

- osady,

- kamień kotłowy.

Te substancje mogą blokować mechanizmy zamykające, co prowadzi do nieszczelności i podwyższania ciśnienia otwarcia, a w efekcie obniża skuteczność działania zaworu. Aby zredukować ryzyko uszkodzeń, niezbędne jest stosowanie filtrów oraz regularna konserwacja zaworów zwrotnych. Systematyczne przeglądy umożliwiają szybkie wykrywanie uszkodzeń i zanieczyszczeń, co pozwala na zachowanie odpowiedniej funkcjonalności całego systemu. Wdrożenie efektywnych rozwiązań ochronnych oraz stałe monitorowanie stanu technicznego zaworów zwrotnych są kluczowe dla zapewnienia ich bezpieczeństwa i trwałości w systemach ciśnieniowych.

Jak zawór zwrotny poprawia bezpieczeństwo użytkowania instalacji ciśnieniowej?

Zawór zwrotny to niezwykle istotny element w instalacjach pod ciśnieniem. Jego podstawową rolą jest ochrona systemu przed niepożądanym cofaniem się medium, co może być kluczowe w sytuacjach kryzysowych, gdy ciśnienie spada. Taki zawór zapobiega przedostawaniu się cieczy z powrotem do systemu, co mogłoby prowadzić do poważnych uszkodzeń. Dzięki niemu ryzyko wystąpienia:

- wybuchów,

- przecieków,

- zanieczyszczenia medium roboczego

znacznie maleje. Utrzymanie stabilnego ciśnienia w różnych systemach, takich jak hydraulika, ogrzewanie czy sprężone powietrze, w dużej mierze opiera się na skuteczności zaworu zwrotnego. Jego mechanizm działa w sposób automatyczny — zamyka się, gdy ciśnienie w instalacji spadnie poniżej ustalonego poziomu, co blokuje dalszy przepływ medium wstecz. Takie rozwiązanie znacząco zwiększa trwałość całego systemu. Właściwie dobrany zawór zwrotny chroni przed zanieczyszczeniami, co dodatkowo podnosi poziom bezpieczeństwa użytkowania. Eliminując potencjalne zagrożenia, które mogą wystąpić w przypadku awarii systemów ciśnieniowych, zawór zwrotny staje się nieodzownym elementem każdej tego typu instalacji.